ZYF自力式压差控制阀,不需外来能源,依靠被调介质自身压力变化进行自动调节,自动管网的剩余压头及压力波动引起的流量变化,恒定用户进出口压差,有助于稳定系统运行。 ZYF自力式压差控制阀 详细参数

ZYF自力式压差控制阀,不需外来能源,依靠被调介质自身压力变化进行自动调节,自动管网的剩余压头及压力波动引起的流量变化,恒定用户进出口压差,有助于稳定系统运行。 ZYF自力式压差控制阀 详细参数

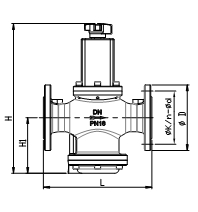

|

DN |

D |

L |

H1 |

H |

∅K |

∅d |

n |

Kvs |

|

32 |

140 |

180 |

110 |

311 |

∅100 |

∅18 |

4 |

12 |

|

40 |

150 |

200 |

127 |

354 |

∅110 |

∅18 |

4 |

18 |

|

50 |

165 |

230 |

142 |

381 |

∅125 |

∅18 |

4 |

28 |

|

65 |

185 |

290 |

157 |

423 |

∅145 |

∅18 |

4 |

45 |

|

80 |

200 |

310 |

170 |

497 |

∅160 |

∅18 |

8 |

72 |

|

100 |

220 |

350 |

198 |

580 |

∅180 |

∅18 |

8 |

112 |

|

125 |

250 |

400 |

235 |

680 |

∅210 |

∅18 |

8 |

144 |

|

150 |

285 |

480 |

268 |

784 |

∅240 |

∅23 |

8 |

252 |

注:Kvs=阀门全开,压降为1bar时的流量(m3/h)

安装操作指南:

1、如图所示,弹簧调节压差控制阀安装在回水管路上。

2、用卡套式铜管接头连接用户系统管路,再通过导压铜管和卡套式铜管接头,引导到弹簧调节压差控制阀阀座接头导入橡胶膜片下方。

3、用手轮刻度调节弹簧调节压差控制阀的弹簧压缩高度,来设定控制压差△PL的大小,增大弹簧压缩力压差就大,减小弹簧压缩力压差就小。实际操作时,顺时针调节手轮,控制压差△PL增大,逆时针调节手轮,控制压差△PL减小,手轮刻度调到为零时为工作压差,出厂设定为20kPa,为80kpa。

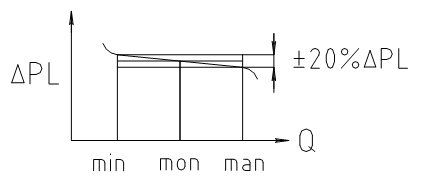

压差控制阀工作原理:

用户系统的压力通过导压铜管引到橡胶膜片下部,用户系统出口的压力通过压差控制阀导入橡胶膜片上方。由于阀瓣和导向铜套构成自动平衡阀芯结构,阀芯开启关闭运动中不受力,所以橡胶膜片上仅受压差力和双弹簧力(附加重力),在工作中橡胶膜片上所受压差力和双弹簧力大小相等方向相反,所以双弹簧力就决定了膜片所受压差力的大小和橡胶膜片的平衡位置,橡胶膜片带动自动阀芯运动和确定自动阀芯的开度,当系统压力变大,超过设定压差,橡胶膜片上所受压差力增大,橡胶膜片作用力向上压缩弹簧,和弹簧力保持新的位置平衡,橡胶膜片带动阀芯开度关小,流通面积减小,自动增大了压差控制阀相应的阻力和压降(当系统压力变小,自动减小了压差控制阀相应的阻力和压降),减少了用户系统压力变化的影响,使用户系统设定的压差保持恒定。由于弹簧的设计使弹簧在设定压差时的压缩力和阀芯开度行程内双弹簧力变化很小,用手轮调节双弹簧的压缩力,设定双弹簧力和所需压差的大小,由于双弹簧的压缩力变化就很小,所以设定的压差保持基本恒定。

工作范围:

|

DN |

Kvmin |

Kvman |

Kvs |

|

32 |

0.8 |

8 |

12 |

|

40 |

1.2 |

13 |

18 |

|

50 |

1.9 |

19 |

28 |

|

65 |

3.0 |

31 |

45 |

|

80 |

4.8 |

50 |

72 |

|

100 |

7.5 |

78 |

112 |

|

125 |

9.6 |

100 |

144 |

|

150 |

16.8 |

175 |

252 |

Kvmin:压差控制阀开度时流量系数; Kvman:压差控制阀标定开度时流量系数;压差控制阀Kvs开度时流量系数。

压差控制精度:

选型和设定压差:

阀技术参数是按等管径设计的,尽量按等管径原则选型。

按下表进行选型:根据系统设计选定工作压差△PLmin,验证压差控制阀所需压降△Pvmin=△PLmin时,系统所需流量是否小于Qmax。如果不是,需设定的△PL(改变压差设定值就可以改变系统流量工作范围),压差控制阀两端所需压降△Pvmin也同等相应增大,控制压差和压差控制阀两端资用压头增大也就提供相应的流量范围。

该表用于下述情况:△H≥2×△PL,但阀门在约1.5×△PL至350kPa+△PL间可正常工作。

压差控制阀的流量范围Q(m3/h)

注:压差控制阀压力降公式计算,表中所缺数值可按此公式补插。

例1:系统工作流量Qmax=40m3/h

查表选择DN100:

kpa时,=50≥40;控制压差和压差控制阀压降等于kpa时,流量范围Q=3.3-50;控制压差和压差控制阀资用压头≥kpa时,DN100即符合求。

例2:系统工作流量Qmax=60m3/h

查表选择DN100:

kpa时,=61≥60;控制压差和压差控制阀压降等于kpa时,流量范围Q=4.1-61,控制压差和压差控制阀资用压头≥kpa时,DN100即符合求。

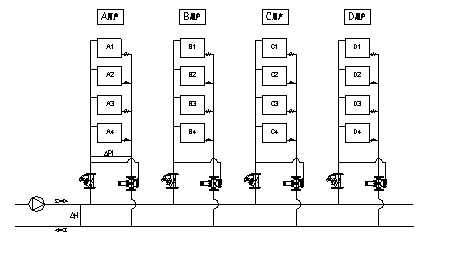

弹簧调节压差控制阀应用举例:

立管/典型采暖应用